|

Mogan Gh.L. Buzdugan I.D.

Proiectarea dispozitivelor de remorcare auto. Universitatea Transilvania din Brașov |

||||||||||||

|

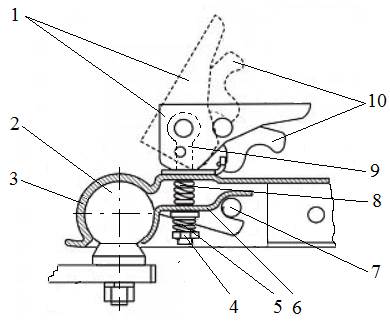

Subcap.8.6 Proiectarea arcului elicoidal cilindric de compresiune al cuplei de

remorcare |

||||||||||||

|

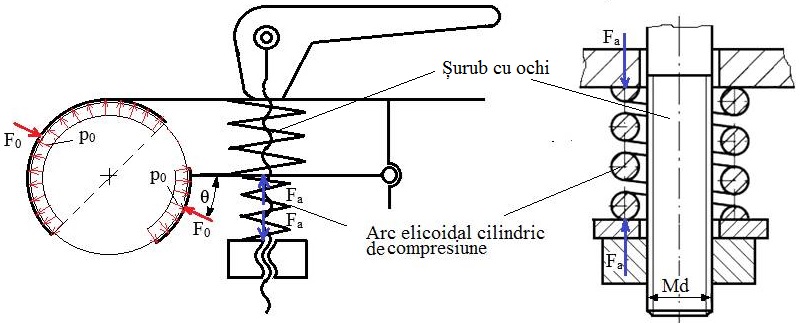

A.

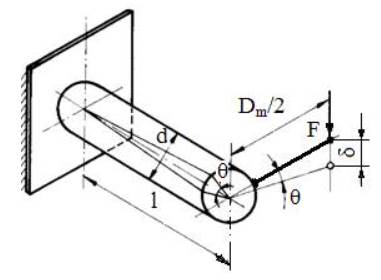

Schema de încărcare şi date de proiectare Schema de încărcare

Date de proiectare Presiunea de pretensionare a cuplei sferice, p0 = (0,1 …0,2) pmax, unde pmax reprezintă presiunea maximă din cupla sferică sub sarcină (Ex.8.5) Forța de pretensionare a arcului, Considerând,

r = Ds/2 și Fr = F0, din Anexa.3.1.1,

se obține relația presiunii, p0

= din care se determină, F0

= unde Ds reprezintă diametrul

sferei cuplei. Forța de montaj a arcului, Fa = F0 sin θ, (Calc.8.6.2) unde, θ = 35o …. 45o. Dimensiuni: diametrul tijei filetate a șurubului cu ochi, Md (filet metric) poate fi M8, M10 sau M12; cursa arcului, între pozițiile cuplat și decuplat, h = 6…10 mm. Restricţii de funcţionare: temperatura, T = (-30…40) oC;

mediu de lucru exterior cu umezeală avansată. Restricţii

constructive: interschimbabilitate

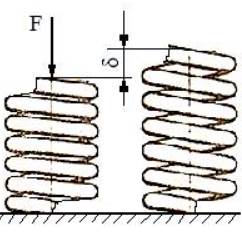

cu sistemele de cuplare existente în UE. Obs. Arcul elicoidal cilindric de

compresiune este folosit pentru asigurarea prepresării cuplei sferice cu

presiunea, p0, în vederea eliminării jocului din cuplă care ar

putea să apară în timpul funcționarii (mai ales, la trecerea de la

regimul de tragere la cel de împingere a remorcii).

B. Alegerea

materialului Arcul elicoidal se va executa din oțel special pentru arcuri (Anexa.M.01; Anexa.M.02). Caracteristicile materialului

Tratamente termice Recoacere, (650...700)oC, înainte de deformare. Călire la (820...870)oC cu răcire în ulei și revenire la (550...650)oC, HRC 45...55, după deformare (obținerea formei elicoidale).

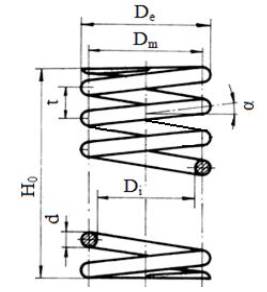

C. Proiectarea formei constructive

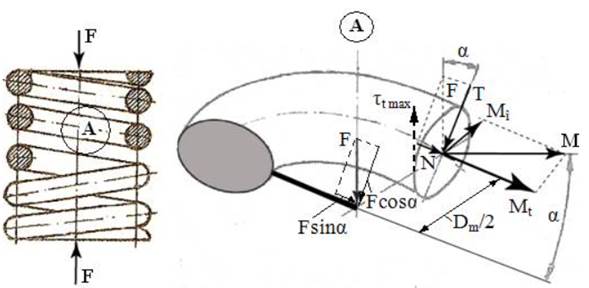

D. Modele

de calcul, dimensionare şi verificare Model de calcul de

rezistență

Semnificații:

F – forța de încărcare a arcului; α – unghiul de înclinarea a

spirei, T – forța tăietoare, Mt – momentul de torsiune, Mî

– momentul de încovoiere, N – efortul axial, τmax – tensiunea

tangențială maximă. Model de calcul

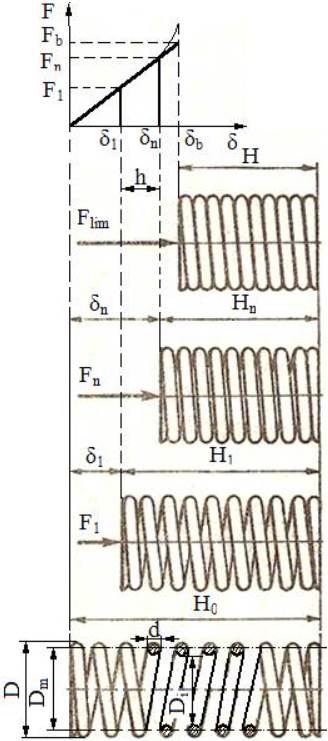

de deformații (deplasare, săgeată, cursă) și caracteristica arcului

Ipoteze de calcul şi solicitări -

unghiul elicei fiind

mic, α = 6…9o, se va considera, sin α ≈ 0,

cos α ≈ 1 și deci tensiunile de forfecare,

compresiune/tracţiune şi încovoiere se neglijează; -

solicitarea

principală a spirei este torsiunea. Date de calcul -

despre

încărcare: Fn = Fa

– forța maximă

(nominală); F1 = (0,1…0,2) Fn – forța de

montaj; -

despre dimensiuni: diametrul mediu al

arcului, Dm = (1,4…1,6) Md, unde Md poate fi M8, M10 sau M12; cursa arcului, h = 6…10 mm. -

despre

material: tensiunea

admisibilă τa (Anexa.M.02); G = 8,5.104 MPa - modulul de

elasticitate transversal al materialului arcului. Relaţii de

calcul -

condiția de rezistență la torsiune a

spirei arcului la torsiune (modelul de calcul de rezistență), τtmax = K unde, K = 1,05…1,2, factorul de concentrare a

tensiunii tangențiale de torsiune; -

săgeata arcului sub acțiunea sarcinii

Fn, δn = în care n reprezintă numărul de spire al arcului, G – modulul de elasticitate transversal al materialului arcului. -

cursa arcului, h = în care d reprezintă diametrul spirei arcului. Dimensionare Determinarea

diametrului spirei

Din inegalitatea condiției de rezistență la torsiune (v.

mai sus) rezultă diametrul necesar al spirei arcului, dnec = Se adoptă diametrul sârmei (spirei) d ≥ dnec,

ținând cont de valorile diametrelor sârmelor din oţeluri de arc, {… 1,0; 1,2; 1,3; 1,4; 1,5;

1,7; 1,8; 1,9; 2,0; 2,5; 3,0; 3,5; 4,0; 4,5; 5 …} mm.

Determinarea

numărului de spire active

Din relația cursei arcului (v. mai sus) rezultă numărul de spire

active necesar,

nnec = Se adoptă, numărul de spire active, n ≥ nnec care se va rotunji la o valoare mai mare. Determinarea

celorlalți parametri dimensionali

-

mumărul spirelor de reazem, nr =

1,5;

-

numărul total de spire, nt = n + nr;

-

pasul arcului liber (nesolicitat),

t = d + -

lungimea arcului în stare liberă, H0

= n*t + nr d; (Calc.0)

-

lungimea arcului încărcat cu forța de

montaj, F1, respectiv, nominală Fn,

H1 = H0 –

δ1 = H0 –

-

cursa arcului, h = H1 – Hn;

-

lungimea semifabricatului (sârmei înainte de

formare a arcului),

ls = Determinarea

momentului de strângere (la cheie) a piuliţei

- identificarea valorilor parametrilor elementelor asamblării: din Anexa.ST.03 dimensiuni ale filetului (Md), d, d2, p; corelat cu dimensiunea filetului (Md) se adoptă din Anexa.ST.05, diametrul găurii de trecere, D1 (execuţie mijlocie); -

momentul de înșurubare (frecare din

filet),

Mî = Fst unde,

Fst = F1, µ =

0,15…0,25 – coeficientul de frecare dintre piuliță și șaibă,

α = 60o – unghiul profilului filetului metric, p – pasul

filetului; -

momentul de pivotare dintre piuliță

și șaibă,

unde,

µ2 = 0,15…0,25 – coeficientul de frecare dintre piuliță

și șaibă, α = 60o – unghiul profilului filetului

metric, p – pasul filetului; D1 - diametrul găurii de trecere; - momentul de strângere a piuliței (la cheie), Mc = Mî + Mp, (Calc.0)

care asigură strângerea asamblării

filetate și, deci, a arcului cu forța de montaj, F1.

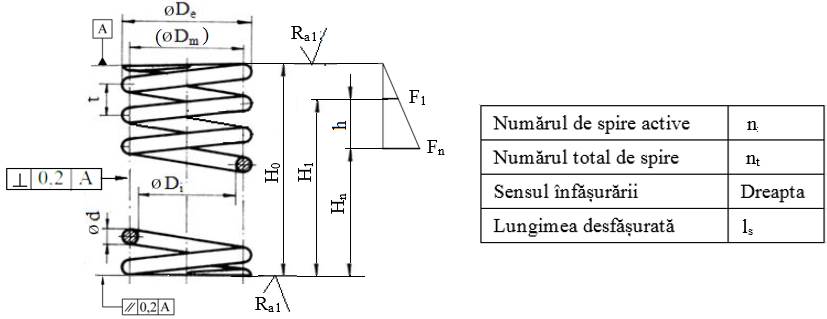

E. Proiectarea

formei constructiv-tehnologică

Recomandări pentru adoptarea dimensiunilor

şi a parametrilor constructivo-tehnologici

-

parametri geometrici: d, t, Di, Dm, De,

n, nt, H0; -

parametri ai caracteristicii elastice a arcului: H1, Hn,

h, F1, Fn; -

suprafețele de așezare se vor rectifica după tratamentul

termic cu rugozitatea Ra1 = 1,6 μm sau Ra1 = 3,2

μm; se vor asigura abaterile de perpendicularitate și paralelism;

- la verificarea caracteristicii elastice se vor considera forțele cu abateri, ± 10 N. Recomandări pentru adoptarea dimensiunilor elementelor asamblării filetate ( şurub-piuliță): - şurub cu ochi cu dimensiunile filetului: Md, d; - piuliță hexagonală (Anexa.ST.04): Md, S, m; - şaibă plată (Anexa.ST.06): d, d1, d2, h; - şaibă Grower (Anexa.ST.07): MN, d, d1, d2, g

|

||||||||||||