TFR. TRANSMISII PRIN FRICŢIUNE

TFR-T.1 TRANSMISII PRIN FRICŢIUNE CU RAPORT DE TRANSMITERE CONSTANT

|

CUPRINS |

|

TFR-T.1.1

DEFINIRE TFR -T.1.2 STRUCTURI CONSTRUCTIVE

TFR -T.1.3 DOMENII DE UTILIZARE, AVANTAJE ŞI

DEZAVANTAJE

TFR -T.1.4 CLASIFICARE TFR -T.1.5

MATERIALE ŞI TEHNOLOGII TFR -T.1.6

FORME ŞI CAUZE DE SCOATERE DIN UZ SAU DE COMPORTARE

NECORESPUNZĂTORE TFR -T.1.7 PARMETRI FUNCŢIONALI ŞI CONSTRUCTIVI TFR-T.7.1 Parametri funcţionali TFR-T.7.2 Parametri constructivi. Subsisteme de apăsare TFR -T.1.8

MODELE DE CALCUL TFR-T.8.1 Modele de calcul cineto-static

TFR-T.8.1 Modele de calcul

la solicitarea de contact |

TFR-T.1.1 DEFINIRE

Transmisiile prin fricţiune transmit mişcarea de rotaţie şi momentul de torsiune, de la un element conducător la unul sau mai multe elemente conduse, prin intermediul forţei de frecare, în timp ce elementele active de tip roată, aflate în contact direct, sunt apăsate reciproc cu o forţă normală cu mărimea suficientă ca să se evite patinarea. Având în vedere tipul elementelor active aceste transmisii se întâlnesc şi sub denumirea transmisii cu roţi de fricţiune.

Transmisiile prin fricţiune cu raport de transmitere constant sunt transmisii cu roţi de fricţiune la care mişcarea de rotaţie şi momentul de torsiune se transmit de la elementul conducător la cel condus la care se obţine o turaţie cvasiconstantă şi nu au posibilităţi de modificare a raportului de transmitere.

TFR-T.1.2 STRUCTURI CONSTRUCTIVE

Transmisiile cu roţi de fricţiune cu raport de transmitere constant pot fi numai cu mişcări de rotaţie (fig. TFR-T.1.2.1, a,c) sau pot fi şi cu mişcări de translaţie (fig. TFR-T.1.2.1, a,c). Pentru scăderea forţei de apăsare Q (micşorarea uzurii şi încărcărilor elementelor adiacente) în cazul transmisiilor cilindrice se pot adopta roţi profilate (fig. TFR-T.1.2.1, a, varianta din dreapta) care au suprafeţe conice de contact şi asigură un efect de împănare, echivalent cu o creştere substanţială a coeficientului de frecare µ (contact între suprafeţe cilindrice) la valoarea µ/sin(α/2).

|

|

|

|

|

|

|

|

a |

b |

c |

a |

b |

c |

|

Fig. TFR-T.1.2.1 Transmisii cu roţi de fricţiune cu raport de transmitere constant: a – cilindrice (cu axe paralele) cu contact liniar, punctiform sau profilat; b – de transformare a mişcării de rotaţie în translaţie; c – conice (cu axe concurente) |

Fig. TFR-T.1.2.3 Roţi de fricţiune: d - roată de fricţiune cu bandă din cauciuc vulcanizată; e - roată de fricţiune din cauciuc vulcanizată; c – roată de fricţiune din cauciuc asamblată (pentru transmisii cilindrice profilate) |

||||

TRV-T.1.3 DOMENII DE UTILIZARE, AVANTJE ŞI

DEZAVANTAJE

Domenii principale de utilizare:

- transmisii puţin încărcate, în special, cu rol cinematic;

- transmisii care necesită cuplarea/decuplarea elementelor fără şocuri;

- transmisii încărcate cu sarcini relativ mici, dar care trebuie să funcţioneze la turaţii foarte mari sau cu nivel foarte scăzut de zgomot si de vibraţii.

Tab. TFR-T.1.3.1 Avantajele şi dezavantajele transmisiilor prin fricţiune cu raport de transmitere constant

|

Avantaje* |

Dezavantaje* |

|

- funcţionare cu un nivel redus de vibraţii şi zgomote; - asigură protecţia transmisiei în cazul apariţiei a unor suprasarcini în funcţionare; - soluţiile constructive sunt simple constructiv; - posibilitatea utilizării transmisiei ca sistem de cuplare/decuplare în mişcare fără şocuri; - costuri relativ scăzute (pentru unele soluţii costul este cca 50% din cel al unui angrenaj). |

- nu asigură constanţa raportului de transmitere în timpul funcţionaării, ca urmare a alunecărilor (geometrice sau elastice) din zona de contact şi a erorilor de execuţie şi montaj a acestora; - randamentul este mai redus, în special, decât al transmisiilor cu roţi dinţate; -

uzuri mărite şi neuniforme ale elementelor active - durabilitate relativ scăzută - necesită forţe mari de apăsare care încarcă arborii şi lagărele şi deci, gabarite mărite |

|

* raportate la alte transmisii mecanice (prin roţi dinţate, curele etc.) |

|

TFR-T.1.4 CLASIFICARE

Tab.

TFR-T.1.4.1 Clasificarea transmisiilor prin fricţiune

|

Criteriul |

Tipul |

Schema |

|

Poziţia axelor roţilor de fricţiune |

Paralele |

Fig. TFR-T.1.2.1, a; TFR-T.1.7.1.1.2, a,b |

|

Concurente |

Fig. TFR-T.1.2.1, c; TFR-T.1.7.1.1.2, c | |

|

Tipul contactului |

Liniar |

TFR-T.1.7.1.1.2 |

|

Punctiform |

Fig. TFR-T.1.2.1, a (varianta din mijloc) |

|

|

Tipul subsistemului de

apăsare |

Cu apăsare constantă |

Fig. TFR-T.1.7.2.1 |

|

Cu apăsare automată |

Fig. TFR-T.1.7.2.2, TFR-T.1.7.2.3 |

TFR-T.1.5 MATERIALE

ŞI TEHNOLOGII

Cerinţele

principale pe care

trebuie să le îndeplinească materialele utilizate pentru

construcţia elementelor active ale transmisiilor prin fricţiune sunt:

rezistenţa la solicitarea de contact; rezistenţa la uzură;

coeficient de frecare cât mai mare şi constant în timp.

Cupluri

de materialele metalice caracterizate de rezistenţe ridicate la solicitarea de contact şi

uzare pot fi:

-

oţel

călit/ oţel călit – pentru transmisiile puternic încărcate,

la care se cere o durabilitate mare şi care funcţionează cu sau

fără ungere – caracterizate prin gabarit minim şi randament

ridicat; necesită precizii ridicate de execuţie şi montaj,

concomitent cu reducerea alunecărilor geometrice, care ar putea duce la

apariţia gripării;

-

fontă/

oţel călit – pentru transmisiile care funcţionează cu sau

fără ungere, prezentând avantajul unei rezistenţe sporite la

gripare;

-

fontă/

fontă – pentru transmisiile care

funcţionează cu ungere.

Cuplurile de materialele

nemetalice/metalice caracterizate prin

coeficienţi de frecare mari şi elasticităţi mărite

– textolit, cauciuc, piele etc./oţel

sau fontă – pentru transmisii puţin încărcate,

care funcţionează fără ungere şi se caracterizează prin dimensiuni de

gabarit mari şi randamente mai scăzute; materialul nemetalic se

foloseşte, de obicei, sub formă de căptuşeli, montate

(lipite, vulcanizate) pe elementul

conducător, pentru asigurarea unei uzuri uniforme.

TFR-T.1.6 FORME

ŞI CAUZE DE SCOATERE DIN UZ SAU DE COMPORTARE NECORESPUNZĂTOARE

Tab.

TFR-T.1.6.1 Forme şi cauze de comportare

necorespunzătoare sau de scoatere din uz

|

Forme |

Consecinţe |

Apariţie |

Cauze |

Manifestare |

Evitare |

|

Deteriorarea suprafeţelor elementelor active prin pitting |

Comportare

necorespunzătoare (cu neuniformităţi, vibraţii şi

zgomote) |

Transmisii

cu ungere |

Oboseala de contact (pitting) |

Microfisuri şi ciupituri pe suprafaţele

active |

Limitarea tensiunii maxime

de contact la valori admise de cuplul de materiale |

|

Deteriorarea suprafeţelor elementelor active prin gripare |

Comportare

necorespunzătoare (cu neuniformităţi, vibraţii şi

zgomote) |

Transmisii

cu ungere |

Griparea |

Creşterea frecărilor, a temperaturilor locale,

apariţia de microsuduri şi zgârieturi pe suprafețele active |

Limitarea vitezei de funcţionare la valori admisibile

|

|

Deteriorarea

suprafeţelor elementelor active |

Comportare necorespunzătoare (cu neuniformităţi, vibraţii şi zgomote) |

Transmisii

rapide puternic încărcate fără ungere |

Uzarea abrazivă |

Apariţia

de zgârieturi pe suprafețele active |

Ungerea şi etanşarea corespunzătoare |

TFR-T.1.7 PARMETRI FUNCŢIONALI ŞI CONSTRUCTIVI

TFR-T.1.7.1 Parametri funcţionali

Procesul transmiterii energiei energiei prin frecare este totdeauna însoţit de alunecări elastice şi alunecări geometrice.

|

Alunecarea elastică este cauzată de modificarea temporară (numai în timpul contactului) a geometriei zonei de contact ce presupune transformarea (deformarea elastică) a contactului teoretic (liniar, fig. TFR-T.1.7.1.1) sau punctiform) într-o suprafaţă ca urmare a acţiunii forţei normale de apăsare Q şi forţei utile de transmitere a sarcinii Ft. Factorul alunecării elastice se poate determina cu relaţia,

din care, se determină raportul de transmitere,

unde, i = ω1/ω2 - raportul de transmitere; r1,2 - razele corpurilor 1, 2 într-un punct al liniei de contact; v1,2 - vitezele periferice ale unui punct de pe linia de contact. Valoarea factorului alunecării elastice depinde de caracteristicile materialelor roţilor:

ξe

Factorul ξe depinde de mărimea sarcinii transmise.

Fig.

TFR-T.1.7.1.1 Schema

de calcul a alunecării geometrice |

Alunecarea geometrică apare în cazul transmisiilor cu roţi de fricţiune, cu contact liniar, la care contactul nu se realizează după axa instantanee de rotaţie. Astfel, în cazul unor transmisii cu roţi conice la care vârfurile roţilor nu coincid (fig. TFR-T.1.7.1) variaţia vitezelor diverselor puncte de contact este liniară (secţiunea X - X, fig. TFR-T.1.7.1.1) existând un singur punct, polul mişcării relative P, în care vitezele sunt egale (cercurile celor două roţi tangente în P se rostogolesc fără alunecare unul în raport cu celălalt şi deci, în acest punct viteza de alunecare relativă este nulă). În toate celelalte puncte de contact vitezele tangenţiale fiind diferite apare şi o alunecare cu viteza maximă de alunecare în punctul B, val max = vB1 - vB2, unde B1 ⋴ 1 şi B2 ⋴ 2 (punctele B1,2 sunt identice cu B). Factorul alunecării geometrice, se defineşte ca modul al raportului dintre viteza maximă de alunecare şi viteza periferică a polului mişcării,

în care, ω1,2 sunt vitezele unghiulare ale celor două conuri, i = ω1/ω2 - raportul de transmitere; r1B, r2B - razele corpurilor 1, 2 în punctul B; b - lungimea liniei de contact; e - distanţa dintre polul mişcării relative P şi centrul liniei de contact M, δ1 - semiunghiul conului 1. Condiţia transmiterii momentului de torsiune de la roata 1 la roata 2 prin fricţiune se poate exprima prin relaţiile: Mtf > Mt, Mtf = c Mt, sau µQ > Ft, µQ = c Ft, (TFR-T.1.7.1.4) unde, Mtf este momentul de frecare rezultat ca urmare a menţinerii forţate în contact a celor două roţi sub acţiunea forţei de apăsare Q, normală la suprafeţele de contact; Mt - momentul de torsiune la roata 1; Ft - forţa tangenţială utilă; c - coeficientul de siguranţă la patinare; µ - coeficientul de frecare asociat cuplului de materiale în contact. Ca urmare a acţiunii forţei de apăsare Q, de-a lungul liniei de contact cu lungimea b, apare forţa distribuită,

Existenţa unor viteze de alunecare al căror sens se schimbă în polul P implică şi forţe de frecare distribuite µq, de asemenea, cu sensuri opuse (fig. TFR-T.1.7.1), care au rezultantele: F1 = µq(0,5b + e), F2 = µq(0,5b - e). (TFR-T.1.7.1.6) Astfel, forţa tangenţială utilă, Ft = F1 - F2 = 2µqe = 2µQ e/b, (TFR-T.1.7.1.7) Prin înlocuirea acestei relaţii în ultima relaţie din grupul (TFR-T.1.7.1.4) se obţine,

Din aceste relaţii se observă că în cazul transmiterii momentului de torsiune maxim (forţa tangenţială Ft este maximă), factorul de siguranţă la patinare este minim, c = 1, şi distanţa dintre polul P şi centrul M este maximă, e = b/2; în cazul funcţionării în gol, Ft = 0, c → ∞, această distanţă este nulă, e → 0; în toate celelalte cazuri, c > 1, e < b/2 |

În practică, frecvent sunt întâlnite transmisiile cu raport de transmitere constant utilizate pentru transmiterea momentului de torsiune şi a mişcării de rotaţie între axe paralele (fig. TFR-T.1.7.1.2,a,b) sau concurente (fig. TFR-T.1.7.1.2,c).

|

a b c Fig. TFR-T.1.7.1.1.2 Schemele transmisiilor prin fricţiune cu raport de transmitere constant a, b – cu axe paralele (cilindrice); c – cu axe concurente (conice) |

Raportul de transmitere

pentru transmisiile cu axe paralele,

pentru transmisiile cu axe cu axe concurente, unde: ω1,2 sunt vitezele unghiulare ale roţilor; ξe - factorul alunecării elastice; d1,2 - diametrele roţilor cilindrice, δ1,2 - semiunghiurile roţilor conice. |

TFR-T.1.7.2 Parametri constructivi. Subsisteme de apăsare

Pentru transmiterea energiei mecanice prin fricţiune se impune contactul permanent şi forţat al roţilor de fricţiune ce se realizează prin subsisteme de apăsare. După modul şi de variaţie în timp a forţei de apăsare se deosebesc subsisteme de apăsare cu forţă constantă, la care forţa de apăsare este constantă independentă de momentul de torsiune transmis, sau subsisteme de apăsare automată (cu forţă variabilă), la care forţa de apăsare se modifică continuu (automat) în funcţie de momentul de torsiune transmis.

Subsisteme de apăsare cu forţă constantă

|

Schemele subsistemelor de apăsare cu forţă constantă (fig. TFR-T.7.2.1) evidenţiază deplasări relative a axei unei roţi (frecvent, a celei conducătoare) ce permit încărcări directe a zonei de contact cu forţa,

generată de forţa de greutate G prin mecanismul cu pârghie cu braţele de lungime a şi b (fig. TFR-T.1.7.2.1,a), de forţa elastică generată de un arc cu rigiditatea k pretensionat (fig. TFR-T.17.2.1,b) sau, respectiv, de forţa hidrostatică/pneumostatică generată de motorul hidraulic/pneumatic cu aria cilindrului Ap şi presiunea fluidului p (fig. TFR-T.17.2.1,c). |

|

|

|

|

a |

b |

c |

|

|

Fig. TFR-T.1.7.2.1 Sisteme de apăsare cu forţă constantă: a – gravitaţională; b – elastică; c – hidrostatică sau pneumostatică |

|||

|

Caracteristicile sistemelor de apăsare cu forţă constantă: a. Deoarece forţa de apăsare are tot timpul valoarea maximă (corespunzător momentului de torsiune maxim transmis), independentă de momentul de torsiune transmis, solicită permanent la maxim elementele transmisiei (arbori, lagăre, carcasă etc.) şi conduce, pe de-o parte, la gabarite mărite ale transmisiei şi, pe de altă parte, la durabilităţi reduse ale roţilor de fricţiune şi rulmenţilor, influenţând, în plus, negativ şi randamentul transmisiei (mai ales, la sarcina maximă). b. Asigură şi funcţia de limitator de sarcină a transmisiei. c. Sunt simple constructiv şi se recomandă, de obicei, pentru transmisiile cu fricţiune de putere mică. |

|||

Subsisteme de apăsare automate (cu forţă variabilă)

Sistemele de apăsare automate elimină dezavantajele sistemelor de apăsare cu forţă constantă însă nu au funcţia de limitator de sarcină a transmisiei.

|

Subsistemele de apăsare automată pentru transmisiile cu roţi de

fricţiune cu axe concurente sau încrucişate

sunt

integrate pe fluxul de transmitere a momentului de torsiune şi pot avea

la bază un subansamblu de tip cuplaj (cu dantură fontală (craboţi),

fig. TFR-T.1.7.2.1,a; sau cu bile fig.

TFR-T.1.7.2.1,b), angrenaj cilindric cu dantură înclinată (fig.

TFR-T.1.7.2.1,c), cuplă elicoidală (fig. TFR-T.1.7.2.1,c) care în timpul transmiterii momentului de

torsiune generează o forţă axială (dependentă de momentul de torsiune

transmis) care ca urmare a deplasării axiale a roţii de fricţiune,

generează forţa de apăsare [N],

unde, Mt [Nmm] - momentul de torsiune transmis, Ft1 [N] - forţa tangenţială în subsistemul de apăsare, Ft [N] - forţa tangenţială utilă în zona de contact (punctul M), da [mm] este diametrul punctelor de contact ale danturii frontale (craboţilor), diametrul centrelor bilelor, diametrul de rostogolire al roţii dinţate cu dantură înclinată sau diametrul mediu al filetului; rM [mm] - raza roţii de fricţiune în punctul de contact M; β [ o ] - unghiul de înclinare a craboţilor, unghiul de înclinare a canalelor în care sunt montate bilele, complementul unghiului de înclinare a danturii sau unghiul de înclinare al spirei filetului, φ = arctgµ [ o ] - unghiul de frecare corespunzător frecării de alunecare, µ - coeficientul de frecare de alunecare. Obs. a. la funcţionarea în regim staţionar (Mt = const.) în relaţia de mai sus se consideră φ = 0; b. din relaţia (TFR-T.7.2.4) rezultă că raportul Q/Ft se modifică cu raza roţii de fricţiune în punctul de contact, rM; c. în vederea evitării patinării transmisiei în perioada de pornire în construcţia subasistemelor de apăsare se introduce arcuri suplimentare care sunt pretensionate cu forţă ce asigură o forţă minimă de apăsare la pornire; d. în fig. TFR-T.1.7.2.2 se prezintă o soluţie constructivă a unui subsistem de apăsare cu cuplaj bile, frecvent integrat în transmisiile cu fricţiune |

|||

|

|

|

|

|

|

a |

b |

c |

d |

|

Fig. TFR-T.1.7.2.2 Subsisteme de apăsare automată pentru transmisii prin fricţiune cu axe concurente sau încrucişate: a – cu cuplaj cu dantură frontală (craboţi); b – cu cuplaj cu bile; c – cu angrenaj cilindric cu dantură înclinată; d – cu cuplă elicoidală |

|||

|

|

Momentul de torsiune Mt de la arborele de intrare 1 este transmis prin formă la bilele 3, prin formă la discul de fricţiune conducător 5, prin frecare la rolele 6, 6' şi prin frecare la discul de fricţiune condus 7. Forţa axială Fa (generată în cuplajul cu bile) se transmite, pe de-o parte, de la arborele de intrare 1 la rulmentul radial cu bile 3 la semicarcasa 2 şi, pe de altă parte, de la discul de fricţiune conducător 5, la rolele 6, 6', la discul de fricţiune condus 7 şi prin rulmentul radial cu bile 3' la semicarcasa 2'. Condiţia transmiterii momentului de torsiune prin frecare este, µQ R = c Mt, (TFR-T.1.7.2.5) unde, Mt [Nmm] este momentul de torsiune transmis, Q [N] - forţa de apăsare, R [mm] - raza contactelor, µ - coeficientul de frecare de alunecare, c - coeficientul de siguranţă la patinare. Din relaţia (TFR-T.1.7.2.4), considerând δ = 90o şi ţinând cont de relaţia (TFR-T.1.7.2.5) rezultă, unghiul de presiune,

|

|

Fig. TFR-T.1.7.2.3 Subistem de apăsare automată cu cuplaj cu bile integrat într-o transmsie prin fricţiune cu discuri şi role |

TFR-T.1. 8 MODELE DE

CALCUL

TFR-T.1.8.1 Model de

calcul la solicitarea de contact

Pentru transmisiile cu fricţiune care

funcţionează cu ungere, forma principală de deteriorare este

oboseala de contact (pitingul) şi pentru evitarea acesteia este necesar

calculul la solicitarea de contact.

|

a

b Fig.

TFR-T.1.8.1 Schema de calcul la contact: a – modelul lui Hertz;

b – modelul de calcul la contact

al

contactului

dintre două role conice ale unei transmisii prin fricţiune |

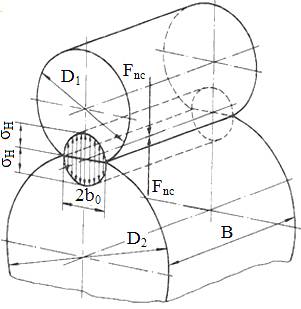

Modelul de calcul la solicitarea de contact liniar de referinţă [Hertz, 1881] ( fig. TFR-T.1.8.1,a) În zona de contact a doi cilindri cu diametrele D1,2

şi lungimi B, încărcaţi cu forţa Fnc,

apar tensiuni maxime normale de contact care, conform lui Hertz, se

determină cu relaţia, în care, lk =

B, reprezintă lungimea liniei de contact; curbura redusă cu ρ1,2 sunt razele de curbură ale celor doi cilindri

(semnul (+) corespunde contactului exterior (fig.

AEC-T.1,a), iar semnul (-) contactului interior);

factorul de elasticitate al materialelor, unde E1,2 şi ν1,2

sunt modulele de elasticitate şi, respectiv, coeficienţii

contracţiei transversale (Poisson) ai materialelor celor doi

cilindri şi

tensiunea admisibilă la

contact, unde

σHlim – tensiunea limită la contact, SHmin – coeficientul minim de

siguranţă la oboseala de contact a materialului. Ipotezele

modelului lui Hertz: materialele

corpurilor sunt omogene, izotrope, elastice după legea lui Hooke;

forţa normală este aplicată static; tensiunile de contact se

repartizează uniform pe lungimea de contact; suprafeţele

cilindrilor sunt perfect netede; nu se iau în considerare forţele de

frecare. Calculul la solicitarea de contact a transmisiilor prin fricţiune cu raport de transmitere constant În fig. TFR-T.1.8.1,b se prezintă, cazul general al contactului liniar dintre 2 role conice cu axe neconcurente. Pentru calculul tensiunii maxime de contact se echivalează cele două suprafeţe prin suprafeţe cilindrice cu razele ρ1,2 în punctul median M (fig. TFR-T.1.8.1,b) aflate în contact după generatoarea comună, sub acţiunea sarcinii Fnc = Q.

Personalizarea

parametrilor modelului lui Hertz pentru contactul după generatoarea

comună a conurilor

(TFR-T.1.8.1.1):

unde, i

≈

Astfel, relaţia de calcul (TFR-T.1.8.1.1) devine,

şi poate fi folosită pentru verificarea la solicitarea de contact a transmisiilor cu roţi de fricţiune cu raport de transmitere constant. Din partea a doua a acestei relaţii se poate face calculul de dimensionare. |

(

( ,

(

,

(

(

(

(

(

, (TFR-T.1.7.2.1)

, (TFR-T.1.7.2.1) , (TFR-T.1.7.2.2)

, (TFR-T.1.7.2.2) ,

(TFR-T.1.7.2.3)

,

(TFR-T.1.7.2.3)

.

.