PRC-T PROIECTAREA CONSTRUCTIVĂ A ELEMENTELOR PRODUSELOR MECANICE

PRC-T.2 MATERIALELE ŞI TRATAMENTELE TERMICE

|

CUPRINS |

|

PRC-T.2.1 CARACTERISTICILE ŞI PROPRIETĂŢILE PRINCIPALE DE UTILIZARE A MATERIALELOR PRC-T.2.1.1 CARACTERISTICILE ŞI PROPRIETĂŢILE FIZICE PRC-T.2.1.2 CARACTERISTICILE ŞI PROPRIETĂŢILE CHIMICE PRC-T.2.1.3 CARACTERISTICILE ŞI PROPRIETĂŢILE MECANICE PRC-T.2.1.4 CARACTERISTICILE ŞI PROPRIETĂŢILE TEHNOLOGICE PRC-T.2.2 OŢELURI UTILIZATE FRECVENT PENTRU CONSTRUCŢIA ELEMENTELOR MAŞINILOR PRC-T.2.3 TRATAMENTELE TERMICE PRINCIPALE APLICATE OŢELURILOR |

PRC-T.2.1 CARACTERISTICILE ŞI PROPRIETĂŢILE PRINCIPALE DE UTILIZARE A MATERIALELOR

PRC-T.2.1.1 CARACTERISTICILE ŞI PROPRIETĂŢILE FIZICE

Proprietăţile fizice stabilesc comportarea materialelor metalice sub acţiunea unor fenomene fizice: gravitaţie, cămp termic, electric, magnetic, luminos etc.

Tab. PRC-T.2.1.1.1 Caracteristicile fizice principale

|

Caracteristica |

Simbolul |

Definiţia |

Unitatea de măsură |

Obs. |

|

Densitatea |

r |

Masa unităţii de volum a unui corp omogen |

kg/m3 |

Variază cu temperatura şi cu compoziţia chimică |

|

Căldura specifică |

Cp |

Cantitatea de căldură necesară creşterii temperaturii masei de 1 kg cu 1°C.

|

J/kg.K, cal/g. oC |

Materialele cu greutate atomică mai mare au călduri specifice mai mici |

|

Conductibilitatea termică |

l |

Capacitatea materialelor metalice de a conduce şi transmite căldura cu ajutorul electronilor liberi (gaz electronic) |

W/m.K , cal/cm. oC |

Independentă de temperatură |

|

Dilatarea termică |

α |

Capacitatea materialelor metalice de a-şi modifica (mări) dimensiunile la variaţia (creşterea) temperaturii. |

oC-1 |

Este inversul contracţiei |

PRC-T.2.1.2 CARACTERISTICILE ŞI PROPRIETĂŢILE CHIMICE

Proprietăţile chimice care stabilesc comportarea materialelor metalice sub acţiunea agenţilor atmosferici, chimici, electrochimici etc.

Tab. PRC-T.2.1.2.1 Caracteristicile chimice principale

|

Caracteristica |

Definiţia |

Obs. |

|

Rezistenţa la coroziune (stabilitatea chimică) |

Capacitatea materialelor metalice de a se opune acţiunii distructive a agenţilor atmosferici şi/sau chimici |

Coroziunea se manifestă prin reducerea masei şi modificarea structurii, compoziţiei chimice, dimensiunilor, culorii suprafeţei şi proprietătilor fizice. Rezistenţa la coroziune se apreciază prin viteza de corodare Vcor = Δm/S*t, [g/m2s], unde: Δm reprezintă pierderea de masă, S - suprafaţa, t - timpul. |

|

Refractaritatea (stabilitatea la cald) |

Capacitatea metalelor şi aliajelor de a-şi păstra rezistenţa mecanică şi de a nu creşte inacceptabil în volum în condiţii de temperaturi înalte |

Pentru aceasta, este necesar ca în masa materialelor metalice să nu se producă transformări secundare care pot micşora rezistenţa mecanică. Materiale metalice refractare sau termostabile sunt caracterizate de limite de fluaj mărite şi rezistenţă la temperaturi înalte. |

PRC-T.2.1.3 CARACTERISTICILE ŞI PROPRIETĂŢILE MECANICE

Proprietăţile mecanice principale ale materialelor metalice elasticitatea, plasticitatea, tenacitatea, fragilitatea, fluajul, rezistenţa la uzură, duritatea, rezistenţa la rupere, rezistenţa la oboseală, rezilienţa etc. determină comportarea acestora la solicitările mecanice statice şi dinamice (variabile în timp) de întindere, compresiune, încovoiere, forfecare, răsucire, penetrare etc. Aceste proprietăţi sunt determinate prin încercări mecanice care, spre deosebire de cazul caracteristicilor fizice şi chimice, conduc la caracteristici mecanice dependente şi de metodele de încercare.

Determinarea caracteristicilor mecanice (modulul de elasticitate longitudinal, limita de elasticitate convenţională, coeficientul de contracţie transversală etc.), practic, se realizează bazat pe curba caracteristică trasată la încercarea de tracţiune.

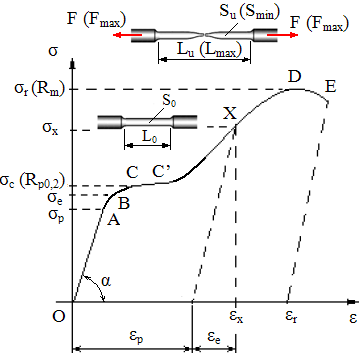

Tab. PRC-T.2.1.3.1 Curba caracteristică σ- ε pentru solicitarea de tracţiune statică

|

a

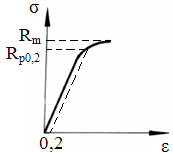

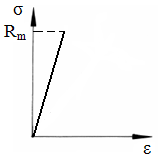

b c Fig. PRC-T.2.1.3.1 Curbe caracteristice: a – carcateristica pentru materiale (oţeluri) cu duritate medie (tenace, ductile) cu palier de curgere; b – caracteristica materialelor fără palier de curgere (tenacitate redusă); c – caracteristica materialelor fragile

a b Fig. PRC-T.2.1.3.2 Forme de rupere: a – plastică (tenace, ductilă); b - fragilă |

Ipoteze de încercare: - forţa se aplică static (creşte lent în timp), - epruveta are forme şi dimensiuni standard. Parametrii principali: σ = F/ S0 [MPa] – tensiunea normală în secţiunea epruvetei; F [N] – forţa de încărcare; S0 [mm2] – aria secţiunii iniţială a epruvetei; ε = (Lu – L0)/ L0 .100 [%] – deformaţia (alungirea) specifică a epruvetei; L0 [mm] – lungimea iniţială a epruvetei; Lu [mm] lungimea epruvetei după solicitarea cu forţa F; E = σ/ε [MPa] = tgα – modulul de elasticitate longitudinală exprimă capacitatea materialului de a se opune deformaţiilor elastice proprietate asociată rigidităţii materialului cuantificabilă prin panta tangentei în punctele caracteristicii, de ex. în zona elasticităţii liniare (OA), tgα = E; Ar = (Lmax – L0)/ L0 .100 [%] - deformaţia (alungirea) la rupere; Lmax [mm] - lungimea epruvetei după solicitarea cu forţa Fmax la care apare ruperea; Z = (S0 – Smin)/ S0 .100 [%] - subţierea (gâtuirea) la rupere; Smin [mm2] – aria secţiunii epruvetei la rupere după solicitarea cu forţa Fmax [N]; acest factor se înlocuieşte frecvent în practică cu factorul contracţiei transversale (Poisson) ν. Zonele curbei caracteristice: OA - zona de elasticitate liniară, deformaţiile sunt proporţionale cu tensiunile, σ = E ε (legea lui Hooke); AB - zona de elasticitate neliniară, deformaţiile nu sunt proporţionale cu tensiunile; BC - zona elesto-plastică, apar mici deformaţii plastice permanente; CD - zona de curgere, deformaţii plastice permanenete (CC’- palier de curgere); DE - zona de rupere Punctele curbei caracteristice: A - limita de proporţionalitete, σp; B - limita de elasticitate, σe sau R001 – limita de elasticitate tehnică, tensiunea la care apare o deformaţie remanentă de 0,01%) pentru materiale care nu sunt perfect elastice ); C - limita (rezistenţa) de curgere, σc - limita de curgere sau Rp02 – limita de curgere tehnică (tensiunea la care apare o deformaţie/alungire remanentă de 0,2%) pentru materiale care nu au palier de curgere distinct (fig. PRC-T.2.1.3.1,b); D - limita (rezistenţa) de rupere, σr sau Rm, tensiune maximă la care poate apărea ruperea; E – punctul final de rupere X – punct curent în zona de curgere cu ordonata, tensiunea σx şi ordonata, deformaţia εx = εe + εp (εe – deformaţia elastică, εp – deformaţia plastică, permanentă) |

|

Obs. a. Materiale care au caracteristica din fig. PRC-T.2.1.3.1,a sunt numite tenace (ductile) şi au capacitate de deformare plastică ridicată (de ex. oţelurile cu conţinut redus de carbon; fig. PRC-T.2.1.3.2,a ); materiale care au caracteristica din fig. PRC-T.2.1.3.1,b au tenacitate redusă şi ruperea se produce după o deformare plastică mică (de ex. oţelurile dure); materiale care au caracteristica din fig. PRC-T.2.1.3.1,c, numite fragile (casante), sunt lipsite de plasticitate şi ruperea se produce fără deformare plastică (de ex. fontele albe, oţeluri foarte dure, sticla; fig. PRC-T.2.1.3.2,b) b. Aria de sub curba caracteristică reprezintă măsura energiei de deformare înmagazinată în material până la rupere; valoarea mărită a acesteia indică tenacitate ridicată şi, deci, capacitatea mărită de amortizare a solicitărilor cu şoc; tenacitatea se evidenţiază mai precis prin încercarea dinamică de rezilienţă. c. În cazul oţelurilor tratabile termic (cu precădere, cele de îmbunătăţire şi cementare) în urma tratamentelor termice se pot obţine curbe caracteristice diferite. d. În general, performanţele mecanice statice ale oţelurilor se exprimă (în norme sau standarde) prin valorile parametrilor: σc sau Rp0,2 (rezistenţa la curgere); σr sau Rm (rezistenţa la rupere); Ar (alungirea la rupere, plasticitatea); E (modulul de elasticitate longitudinal); ν – factorul contracţiei transversal (Poisson) |

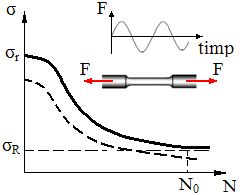

Materialele metalice solicitate de sarcini variabile în timp în care apar tensiuni inferioare limitei de curgere, se pot rupe la oboseală, process ce se dezvoltă în timp pornind microfisuri care apar în zone de concentrare a tensiunilor.

Tab. PRC-T.2.1.3.2 Curba de durabilitate σ-N (Wohler)

|

|

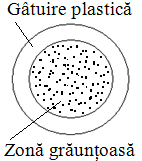

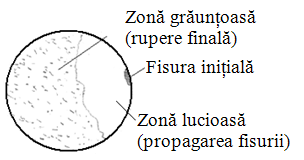

Ipoteze de încercare: - forţa este variabilă în timp cu factor de asimetrie R, - epruveta nu are concentratori şi este lustruită (se elimină influenţa factorilor care depind de material) Curba Wohler (de durabilitate, curba σ-N, fig. PRC-T.2.1.3.3,a) Fenomenul de rupere: iniţierea fisurii, propagarea fisurii, ruperea instantanee. Rezistenţa la oboseală este tensiunea maximă, σR, pe care o poate suporta materialul la un număr foarte mare de cicluri de solicitare variabilă (pulsatorii sau alternative), N0 (durabilitate de bază, cu valori, de obicei, în domeniul 106…109), fără să se rupă; R este coeficientul de asimetrie; σ-1< σ0< σ+1, deci solicitarea cu cicluri alternant simetrice (σ-1) este cea mai severă. Factorii care influenţează rezistenţa la oboseală: - defectele din material (pori, incluziuni, fisuri etc.), - defectele de suprafaţă (rugozităţi, fidsuri, rizuri, pori deschişi, decarburări superficiale, efecte ale coroziunii etc.), - concentratorii de tensiune (crestături, salturi fără racordări, racordări, găuri, canale de pană, caneluri etc.), - tehnologia de execuţie (aschiere, deformare plastică, turnare, sudare tratamente termice etc.), - modul de asamblare (presată, fretată), - modul de exploatare (tipul şi frecvenţa sarcinilor, felul solicitării, gradul de simetrie al ciclului de solicitare, temperature etc.) Obs. a. Pentru materiale ductile (curba cu linie întreruptă în fig. PRC-T.2.1.3.3,a, fără asimptotă orizontală), de tipul aluminiului, rezistenta la oboseala se determina pentru un numar convenţional de cicluri N0, numit durabilitate de bază convenţională. b. În secţiunea de rupere la oboseală se evidenţiază zonă lucioasă, de propagare a fisurii iniţiale în timp, şi o zonă grăunţoasă care apare după ruperea propiu-zisă ca urmare a ariei insuficiente de rezistenţă la sarcina de încărcare (fig. PRC-T.2.1.3.3,b) |

|

a |

|

|

|

|

|

b |

|

|

Fig. PRC-T.2.1.3.3 Rupererea la solicitări variabile: a – curba σ-N; b – forma secţiunii de rupere |

Duritatea, ca proprietate mecanică de suprafaţă, reprezintă capacitatea unui material de a se opune unei acţiuni de pătrundere mecanică exercitată din exterior prin intermediul unui alt corp solid; Duritatea se determină uşor şi rapid, fiind frecvent utilizată în practica industrială pe parcursul procesării tehnologice (prelucrări prin aşchiere, deformări plastice, tratamente termice etc.), pentru evaluarea indirect a proprietăţilor mecanice de volum, evidenţierea capacităţii de aşchiere (materialele cu duritate mai mare pot aşchia pe cele cu duritate mai mică), evaluarea rezistenţei la uzare etc.

Tab. PRC-T.2.1.3.3 Metode de determinare a durităţii

|

a b

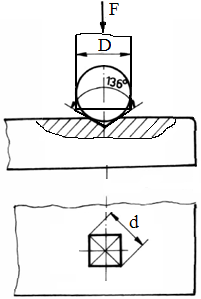

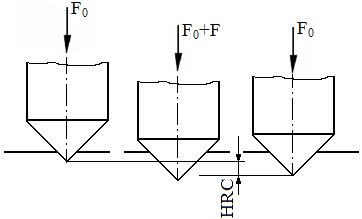

c Fig. PRC-T.2.1.3.3 Scheme principiale ale metodelor de determinare a durităţii: a – Brinell; b – Vickers; c – Rockwell |

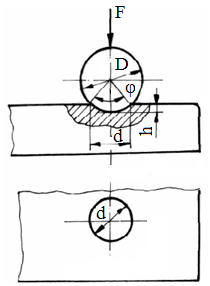

Metoda Brinell (fig. PRC-T.2.1.3.3,a) presupune determinarea rezistenţei pe care o opun materialele la pătrunderea unei bile de oţel călit (durificat) sub acţiunea unei forţe normale constantă. Exprimarea se face prin raportul forţei la aria calotei (amprentei) ca urmare a măsurării diametrului acesteia (HB=F/S). Metoda frecvent utilizată pentru determinarea durităţii materialelor netratate termic şi a aliajelor (inclusiv, oţeluri) tratate termic cu rezistenţe medii sau reduse pentru care se pot obţine valori, 100…450HB. Corespondenta dintre duritate şi rezistenta la rupere, pentru oţeluri nealiate cu (120-175)HB, Rm ≈ 0,34 HB şi pentru oţeluri aliate cu (175-450) HB, Rm ≈ 0,35 HB [Suciu, 2008] Metoda Vickers, determinarea rezistenţei pe care o opun materialele la pătrunderea unui penetrator de oţel călit sub acţiunea unei forţe normale constantă. Exprimarea se face prin raportul forţei la aria pătratului (amprentei) ca urmare a măsurării diagonalei acestuia (HV=F/S). Metoda Vickers are o aplicabilitate mai mare decât Metoda Brinell deoarece are intervalul cel mai larg (10…1900HV) dar nu este la fel de frecvent folosită; se utilizează pentru determinarea durităţii materialelor metalice dure (oţeluri cementate, nitrutrate, cromate); nu este recomandată pentru materiale moinetrartate termic şi a aliajelor cu rezistenţe medii sau reduse. De obicei, metoda Vickers se aplica pentru straturi superficiale durificate. Metoda Rockwell (fig. PRC-T.2.1.3.3,c), mai operativă decât celelalte, presupune exprimarea durităţii prin evaluarea adâncimii urmei remanente rezultată la pătrunderea unui penetrator (de obicei, conic). Măsurarea se face în trei etape: încărcare cu sarcina iniţială F0 şi aducere la zero; aplicarea suprasarcii F o perioada de peste 15s; îndepărtarea suprasarcinii F şi măsurarea adâncimii de pătrundere remanentă. Duritatea HRC sau HRB (penterator con sau, respectiv, bilă) se stabileşte convenţional în funcţie de valoarea măsurată. Pentru materiale dure se foloseşte penetratorul în formă de con din diamant, cu unghiul la vârf de 120. Metoda se recomandă pentru valori de duritate cuprinse intre 25...67 HRC, preponderant pentru aliaje feroase calite volumic sau superficial si revenite. Corespondenţa cu valorile HB se poate face cu relaţia 1 HRC ~ 10 HB [Suciu, 2008]. Pentru oţeluri durificate prin tratamente termice se obţin valori 45...65 HRC. Metoda Shore (reculului elastic) este cel mai răspândit aparat bazat pe respingerea elastică, format dintr-un tub vertical în care se poate deplasa liber un penetrator metalic în greutate de 3g care se termină cu un vârf de diamant. Tubul vertical este gradat în 140 de diviziuni egale numite unităţi de duritate Shore. Determinarea durităţii este foarte operativă; se lasă penetratorul să cadă pe piesă de la o înălţime H şi se măsoară înălţimea h la care acesta ricoşează. Această înălţime reprezintă duritatea Shore.Metoda Shore poate fi utilizată numai la determinarea durităţii suprafeţelor orizontale Metoda Poldi se aplică pieselor grele prinse la fundaţii. |

PRC-T.2.1.4 CARACTERISTICILE ŞI PROPRIETĂŢILE TEHNOLOGICE

Proprietăţile tehnologice ale materialelor metalice determină modul de comportare al materialelor metalice sub acţiunea unor solicitări complexe dezvoltate la procesarea cu diferite procedee de prelucrare (forjarea, laminarea, sudarea, prelucrarea prin aşchiere etc.)

Deformabilitatea plastică este proprietatea materialelor metalice de a-şi modifica uşor şi remanent forma şi dimensiunile la volum constant fără a se fisura sub acţiunea solicitărilor exterioare la rece şi la cald; se caracterizează prin maleabilitate, ductilitate şi/sau forjabilitate.

Turnabilitatea este proprietatea a materialelor metalice de a se putea turna şi solidifica în forme; se caracterizează prin fluiditate, contracţie şi/sau segregaţie.

Sudabilitatea este proprietatea materialelor metalice de a se îmbina nedemontabil prin încălzire locală pănă la stare plastică sau topită, cu sau fără adaos de alte ateriale şi cu sau fără presiune mecanică.

Aşchiabilitatea este capacitatea materialelor metalice de a putea fi prelucrate prin aşchiere, cu consum căt mai redus de scule şi energie.

Călibilitatea este proprietatea materialelor metalice (în special, a oţelurilor şi fontelor) de a realiza o duritate minimă pe o adăncime cât mai mare, fiind caracterizată de adâncimea de pătrundere a călirii.

PRC-T.2.2 OŢELURI UTILIZATE FRECVENT PENTRU CONSTRUCŢIA ELEMENTELOR MAŞINILOR

Tab. PRC-T.2.1.4.1 Oţeluri carbon nealiate de uz general

|

Grupa |

Simbolul |

Utilizare |

|

Oţeluri de costrucţie - sudabile (SR EN 10025/2005) |

S185 (Rp = 185 MPa) |

Elemente de structuri metalice de uz general supuse la solicitări moderate (suporţi, rame, armături, lanţuri, flanşe) |

|

S235 (Rp = 235 MPa) |

Elemente de construcţii metalice sudate sau îmbinate prin alte procedee (batiuri sudate, plase sudate pentru beton armat, rezervoare, stâlpi, poduri, ferme, structuri portante de maşini şi utilaje) |

|

|

S275 (Rp = 275 MPa) |

Elemente de construcţii sudate supuse la solicitări mecanice relativ ridicate |

|

|

S355 (Rp = 355 MPa) |

Elemente de construcţii metalice puternic solicitate (stâlpi pentru linii electrice aeriene, căi de rulare, macarale, şasiuri de autovehicule, reyervoare de mare capacitate) |

|

|

Oţeluri pentru construcţii mecanice (SR EN 10025/2005) |

E295 (Rp02 = 295 MPa) |

Elemente de construcţii mecanice supuse la solicitări ridicate (bare de tracţiune, arbori drepţi şi cotiţi, arbori pentru pompe şi turbine, cârlige de macara, menghine, piuliţe, şuruburi de precizie, roţi dinţate pentru viteye periferice mici) |

|

E335 (Rp = 335 MPa) |

Elemente de construcţii mecanice la solicitări mai ridicate (arbori drepţi şi cotiţi, şuruburi de precizie, roţi dinţate pentru viteze periferice moderate) |

|

|

E360 (Rp = 360 MPa) |

Elemente de maşini supuse la uzură (arbori canelaţi, pene, cuplaje, roţi melcate, melci pentru transport, roţi de lanţ, bolţuri de centrare) |

Tab. PRC-T.2.1.4.2 Oţeluri carbon nealiate de calitate

|

Grupa |

Simbolul |

Utilizare |

|

Oţeluri nealiate de cementare (carburare) |

C10; C15; C16 (0,15%C) |

Piese cementate cu rezistenţă redusă în miez (clicheţi, furci, pene de ghidare, culbutoare, supape, discuri, bucşe şi role pentru lanţuri de tracţiune |

|

Oţeluri nealiate de îmbunătăţire (calire şi revenire înaltă) |

C35, C40 (0,40%C) |

Piese tratate termic mediu solicitate (arbori cotiţi cu dimensiuni mici, biele, butuci sudaţi pentru roţi cilindrii de prese) |

|

C45 (0,45%C) |

Piese tratate termic de rezistenţă ridicată şi tenacitate medie (discuri de turbină, arbori cotiţi, biele, coroane dinţate, roţi de clichet, volanţi, melci etc.) |

|

|

C55 (0,55%C) |

Piese tratate termic puternic solicitate (roţi dinţate, bandaje, coroane, arbori, bolţuri de lanţ etc.) |

|

|

C60 (0,60%C) |

Piese tratate termic cu proprietăţi de rezistenţă ridicată combinată cu elemente de elasticitate (roţi dinţate, bandaje, bucşe elastice, excentrice etc.) |

Tab. PRC-T.2.1.4.3 Oţeluri carbon aliate de calitate

|

Grupa |

Simbolul |

Utilizare |

|

Oţeluri aliate de cementare |

16MnCr5 (0,16%C, aliat cu Mn şi 0,5%Cr); 17CrNi6; 20MnCrS5; 18CrNiMo7; 20NiCrMoS6 |

Piese cementate (carburare urmată de călire şi revenire joasă) cu rezistenţă mărită la suprafaţă şi miez moale (roţi dinţate, furci, biele etc.) prelucrabile prin rectificare după călire şi revenirea joasă |

|

Oţeluri aliate de îmbunătăţire |

25CrMo4 (0,25%C, aliat cu Cr şi 0,4%Mo); 30CrNiMo6; 34CrNiMo8, 41Cr4; 42CrMo4, 42CrMoS4, 51CrV4 |

Piese cu rezistenţă mare(roţi dinţate, elemente de asamblare, melci etc.) prelucrabile prin aşchiere după tratamentul de îmbunătăţire (călire urmată de revenirea înaltă) |

Tab. PRC-T.2.1.4.4 Oţeluri carbon aliate speciale

|

Grupa |

Simbolul |

Utilizare |

|

Oteluri pentru arcuri (EN10089) |

38Si7; 46Si7; 56Si7; 60Cr3; 51CrV4 |

Elemente elastice (arcuri) diverse |

|

Oţeluri pentru rulmenţi (SR EN 683-17) |

100Cr6; 100CrMnSi6-4 |

Rulmenţi şi elemente de rulare |

PRC-T.2.3 TRATAMENTELE TERMICE PRINCIPALE APLICATE OŢELURILOR

PRC-T.2.3.1 RECOACEREA

Recoacerea este tratamentul termic aplicat pieselor turnate, sudate, deformate plastic sau prelucrate mecanic, in vederea stabilirii unei structuri de echilibru, prin corectarea stării de tensiuni şi a structurilor defectuoase.

|

Tipul recoacerii |

Descriere |

|

De detensionare |

Se aplică produselor turnate, sudate sau deformate plastic la rece pentru îndepărtarea (partial sau total) tensiunilor remanente în cazul în care nu este urmat de un alt tratament termic ce urmareşte modificari structurale. Se realizează prin încălzire la 550…6500 C timp 6…8 h |

|

De omogenizare |

Se aplica produselor turnate care prezinta segregatie chimică pentru a indeparta neomogenitatile chimice. Omogenizarea chimică se produce prin difuzie şi de aceea temperatura de încălzire trebuie să se situeze foarte aproape de temperatura reală solidus: Trec = 0,9· Ts. |

|

De recristalizare |

Se aplică cu scopul diminuării ecruisajului ca process intermediar in procesul de deformare plastică la rece. Răcirea produselor se face în aer |

|

De normalizare |

Se aplică, cu precădere, pentru otelurile hipereutectoide |

PRC-T.2.3.2 CĂLIREA

Călirea constă într-o succesiune de operaţii de încălzire cu o viteză, cât mai mare posibil, până la temperaturi situate peste punctele critice de transformare structurală, menţinere la aceste temperaturi (o durată corespunzătoare necesară producerii transformărilor structurale) şi o răcire cu viteză mare.

Călirea simplă se realizează într-un singur mediu de răcire: apa, uleiul, medii sintetice, săruri topite, metale topite etc. Nu este recomandată pieselor mari din oţel sau oţelurilor cu un conţinut mai mare de 0,8 % C, deoarece riscul apariţiei deformaţiilor şi fisurilor este mare.

Călirea întreruptă (în două medii de răcire) se realizează la început într-un mediu cu putere mare de răcire şi, apoi, într-un mediu cu putere mai mică de răcire. În general, primul mediu este apa, iar al doilea mediu este uleiul.

PRC-T.2.3.3 REVENIREA

Revenirea se aplică pieselor călite, indiferent de tehnologia adoptată, cu scopul obţinerii echilibrului structurii interne prin încălzire la temperaturi reduse (150…400oC) şi răcire foarte lentă.

|

Tipul revenirii |

Descriere |

|

Joasă |

Se aplică produselor călite volumic sau superficial prin încalzire la 150- 250oC urmărindu-se obţinerea martensitei de revenire cu durităţi mari şi mai puţin tensionată. |

|

Medie |

Se aplică, cu precădere, oţelurilor pentru arcuri prin încălziri la 250…400oC, urmărindu-se obţinerea trostitei de revenire cu proprietati elastice. |

|

Înaltă |

Se aplică, cu precădere, oţelurilor de îmbunătăţire pentru asigurarea tenacităţii crescute şi prelucrabilităţii prin aşchiere |

|

Obs. Îmbunătăţirea presupune, călire urmată de revenire înaltă, se aplică oţelurilor de îmbunătăţire (0,3…0,6)%C nealiate şi aliate |

|

PRC-T.2.3.3 TRATAMENTE TERMOCHIMICE

Tratamentul termochimic, presupune modificări ale compoziţiei chimice şi structurii stratului superficial al unei piese prin îmbogăţirea (prin încălzire în medii active chimic) cu elemente chimice (carbon, azot) şi tratamentul termic ulterior (de obicei, de călire şi revenire) cu scopul durificării superficiale pentru o bună rezistenţă la contact, uzare, gripare, coroziune şi/sau oboseală.

Carburarea, presupune îmbogăţirea în carbon a stratului superficial al pieselor din oţel (cu 0,25…0,3%C) prin încălzire într-o atmosferă gazoasă sau în băi de săruri până la 0,8…1%C pe o grosime de 0,5…1,5 mm; ca urmare a călirii şi revenirii joase (cementare) se obţine în stratul superficial duritatea de 55…60HRC.

Carbonitrurarea (cianizarea), presupune îmbogăţirea în carbon şi azot a stratului superficial al pieselor din oţel (cu 0,25…0,3%C) prin încălzire într-un mediu bogat în C şi N

Nitrurarea, presupune îmbogăţirea cu azot a stratului superficial al pieselor din oţel (cu 0,25…0,3%C) prin încălzire într-un mediu bogat în azot.