|

Definiții

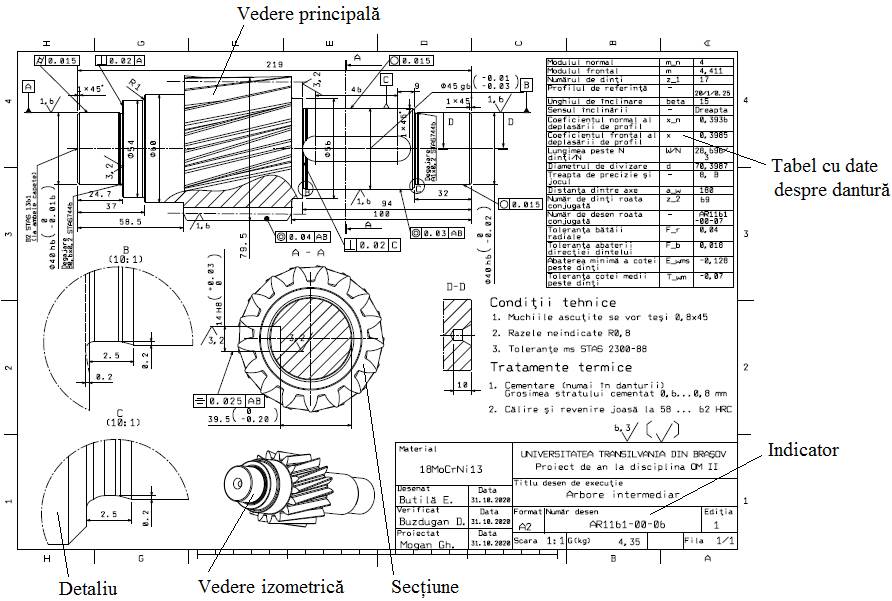

Desenul de execuție este o reprezentare grafică (la scară) a

unui element care conține toate informațiile (și sub formă de text)

necesare pentru execuția, simbolizarea și ambalarea unui element (piesă).

Desenul de subansamblu este o reprezentare grafică (la scară) a

unui subansamblu care conține toate informațiile (și sub formă de text)

necesare pentru execuția, simbolizarea elementelor componente precum și

asamblarea (execuția) și ambalarea acestuia.

Structura

desenenului de execuție (subansamblu)

Cerințe principale de evidențiat în desenele de execuție

(subansamblu):

- formele

geometrice, funcționale și constructiv tehnologice prin intermediul unui

număr minim de vederi și secțiuni;

- toate

dimensiunile necesare execuției și funcționării;

- evidențierea

calității suprafețelor;

- indicarea

tratamentului termic și caracteristicilor mecanice impuse;

- modul

de legare (îmbinare, asamblare) a elementelor componente (numai

pentru desenele de subansamblu);

- tabelul

de componență (numai

pentru desenele de subansamblu) conține informații despre piesele

componente;

Formate standard uzuale:

A4 (210

x 297); A3 (297 x 420); A2 (420 x 594); A1 (594 x

841); A0 (841 x 1189);

Indicatorul conține

date pentru identificarea desenului.

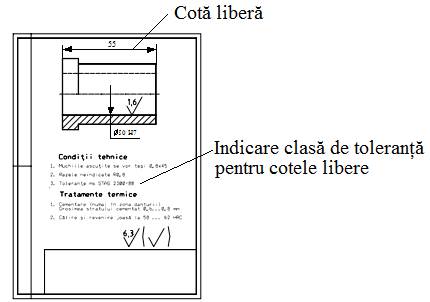

În rubrica Condiții

tehnice se prezintă sub formă de text aspecte legate de execuție care

nu pot fi reprezentate grafic: clasa de precizie generală, cote care se

referă la mai multe suprafețe, tratamentul termic, modul de protecție la

exterior, marcare, ambalare etc.

Recomandări generale de întocmire a desenelor de execuție

Aspecte generale

Desenele

de execuție se execută o anumită scară, cu ajutorul instrumentelor

clasice de desenat sau cu ajutorul pachetelor software specializate în

acest scop (AUTOCAD, CATIA etc.).

Pentru

executarea desenelor de execuție, în general se parcurg următoarele

etape:

-

alegerea scării de reprezentare în funcție

de mărimea și complexitatea piesei, conform SR EN ISO 5455:1997; desenele de execuție sau de subansamblu, de

obicei, se realizează la scara naturală 1:1; în cazul dimensiunilor

reduse, întreg desenul sau numai anumite secțiuni parțiale, se poate face

la scară mărită (2:1, 5:1, 10:1, 20:1); în cazul dimensiunilor

mărite se pot face reprezentări la scări micșorate (1:2, 1:5, 1:10,

1:20); în cazul proiectului de OM se recomanda reprezentarea la scara 1:1;

-

alegerea formatului desenului în funcție de:

scara aleasă, numărul de proiecții, dimensiunile de gabarit ale piesei,

etc.; desenele de execuție

sau de subansamblu conțin una sau mai multe vederi și/sau secțiuni

totale, parțiale sau în vederi;

-

executarea propriu-zisă a desenului la scară

parcurgând, în principiu, următoararele faze: stabilirea grosimii liniilor,

trasarea axelor de simetrie, a liniilor de contur, trasarea liniilor

ajutătoare, a liniilor de cotă, a săgeților și a hașurilor, înscrierea

toleranțelor, a rugozităților, completarea indicatorului etc.

-

verificarea și semnarea desenului.

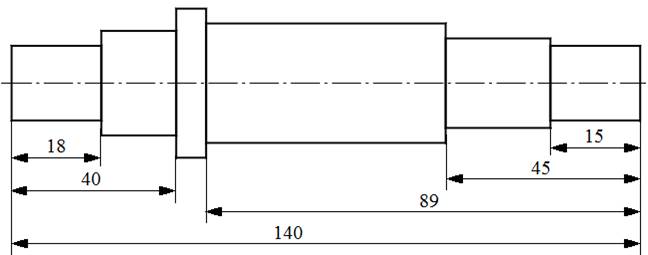

Cotarea în cadrul

desenelor de execuție

Cotarea

este operația de înscriere pe desenul unei piese a dimensiunilor formelor

geometrice simple din care este alcătuită piesa, precum și a dimensiunilor

care stabilesc poziția reciprocă a acestora.

Recomandări pentru cotare:

-

Cotarea tehnologică care presupune înscrierea cotelor față de baze de referință alese

ținând cont de considerente tehnologice, pentru a se putea controla

(verifica) permanent dimensiunile sau lanțurile de dimensiuni și în timpul

procesului de fabricație.

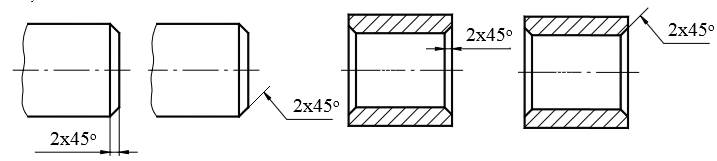

-

Cotarea

teșiturilor

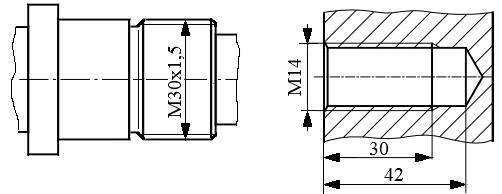

-

Cotarea

filetelor

-

Cotarea canalelor de pană

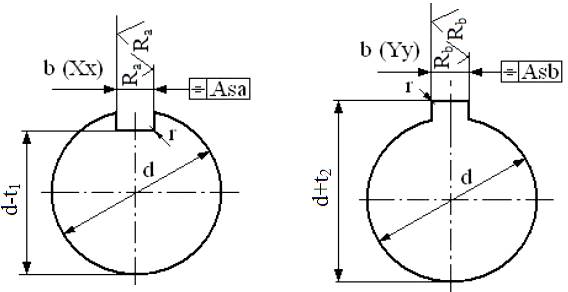

Valorile parametrilor gemetrici se determină din Anexa.8.1.2

în funcție de diametrul alezajului, d. De obicei, în

practică, se adoptă ajustaj normal sau presat (v. tabelul de

mai jos) pentru montajul penei în canalul din arbore și liber

pentru montajul acesteia în canulul din butucul roții. Rugozitățile flancurilor canalelor în arbore/butuc, Ra/Rb

(uzual, Ra = Rb = 3,2).

|

Tipul ajustajului

|

Liber

|

Normal

|

Presat

|

|

Câmpul de toleranță și clasa de precizie

|

|

Canal în arbore

|

Xx

|

H9

|

N9

|

P9

|

|

Canal în butuc

|

Yy

|

D10

|

Js9

|

P9

|

|

Valorile abateilor

limită se determină din Anexa.8.1.2

|

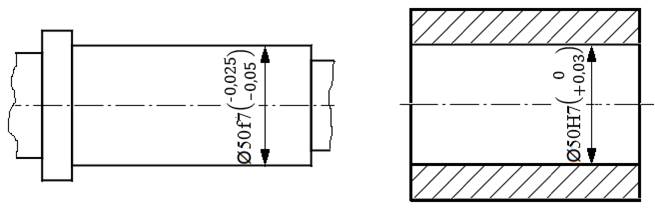

Înscrierea toleranțelor și abaterilor (SR ISO

406/1991)

Pentru unele suprafețele cu rol funcțional,

pe lângă cotele dimensionale, se pot înscrie:

-

Toleranțe (abateri) dimensionale

Componentele

unei cote cu toleranță: dimensiunea nominală (50), simbolul câmpului

de toleranță și treptei de precizie (H7, f7) și

opțional (între paranteze) abaterile limită; în Anexa.16.1.1 se

prezintă valorile ale abaterilor limită în funcție de diverse

câmpuri de toleranță.

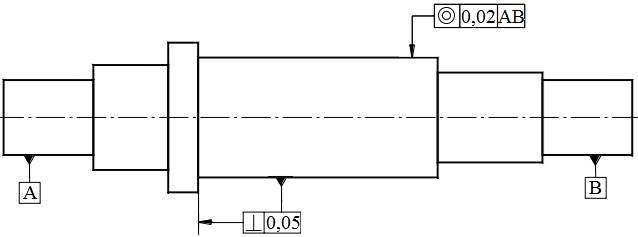

-

Toleranțe (abateri) de poziție

Valorile

toleranțelor de poziție (de la paralelism,  ; de la perpendicularitate, ; de la perpendicularitate,  ; de la înclinare, ; de la înclinare,  ; de la concentricitate sau coaxialitae, ; de la concentricitate sau coaxialitae,  ; de la simetrie, ; de la simetrie,  ) se pot adopta din Anexa.16.1.2. ) se pot adopta din Anexa.16.1.2.

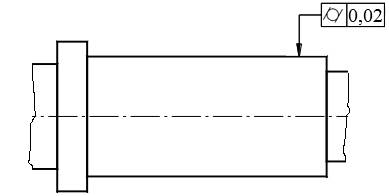

-

Toleranțe (abateri) de formă

Valorile

toleranțelor de formă (de la

circularitate,  ; de la cilindricitate, ; de la cilindricitate,  ; de la rectilinitate, ; de la rectilinitate,  ; de la planeitate, ; de la planeitate,  ; de la forma dată a suprafeței, ; de la forma dată a suprafeței,  ) se pot adopta din Anexa.16.1.3. ) se pot adopta din Anexa.16.1.3.

-

Toleranțe pentru dimensiuni libere

(fără abateri induse de funcționare); toleranțele generale

pentru dimensiuni libere (SR EN 22768, ISO 2768, STAS 2300) sunt grupate în

4 clase de toleranță (fină, f; mjlocie, m; grosieră, c; grosolană, v);

valorile abaterilor se pot determina din Anexa.16.1.4; se va indica prin text la Condiții tehnice (de ex. ISO

2468 - m; Toleranțe m STAS

2300)

Marcarea stării (calității)

suprfețelor (rugozități)

În

procesul de obținere a suprafețelor pieselor, prin diferite procedee

tehnologice (turnare, forjare, strunjire, broșare frezare, găurire,

alezare, rectificare, lustruire, lepuire, honuire etc.), rezultă cu mici

asperități (microneregularități), deseori neobservabile cu ochiul liber.

Rugozitatea,

reprezintă o măsură a ansamblului acestor microneregularități în urma unui

proces tehnologic (termenii referitori la rugozitate sunt definiți în

standard SR ISO 4287: 2000). Aprecierea rugozității unei

suprafețe, frecvent se poate

face prin două modalități:

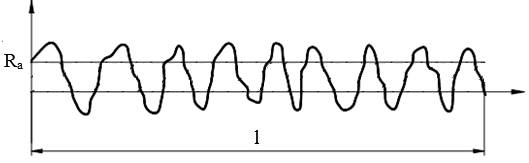

-

Abaterea medie aritmetică a profilului

Ra, media aritmetică a

valorilor absolute ale abaterilor profilului în limitele unei lungimii de

bază.

-

Valori posibile

ale rugozității Ra [μm]: 0,012; 0,025; 0,05; 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100 (valorile marcate cu bold sunt frecvent

întâlnite în practică); în Anexa.16.1.5 se

prezintă valorile rugozității Ra

[μm] în funcție

de diverse procedee de prelucrare.

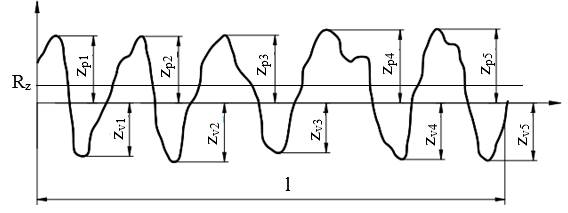

-

Înălțimea medie a

neregularităților Rz, media valorilor absolute ale celor

mai mari înălțimi ale 5 proeminențe și 5 goluri în limitele unei

lungimii de bază.

-

Valori

posibile ale rugozității Rz [μm]: 0,025; 0,05; 0,1; 0,2;

0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100; 200; 400; 800; 1600.

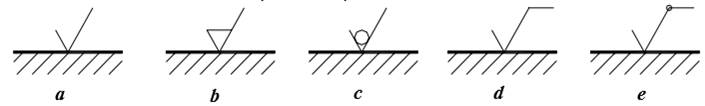

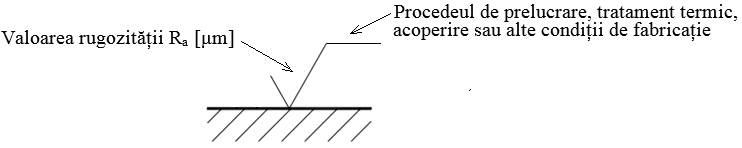

Simbolurile

utilzate pentru marcarea rugozității suprafețelor sunt prezentate în SR EN ISO 1302/2002.

a simbol de bază; b indică

obligativitatea îndepărtării de material; c indică intezicerea îndepărtării de material; d indică caracteristici specifice

ale suprafeței; e indică necesitatea ca toate suprafețele să aibă

aceași stare

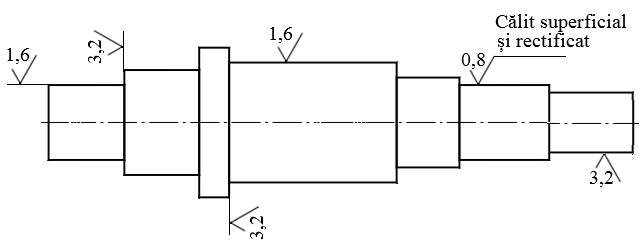

Semnificații

ale indicațiilor asociate simbolurilor rugozitățiilor (exemple de cazuri frecvent întâlnite

în practică)

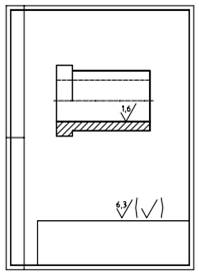

În cazul în care majoritatea

suprafețelor au aceeași rugozitate simbolul cu valoarea

rugozității generale, Ra se amplasează deasupra

indicatorului; simbolul

rugăzității fără valoare, marcat în paranteză, indiă că sunt și

alte suprafețe cu alte rugozități marcate individual.

Rugozitatea se înscrie o singură

pentru o suprafață,

de obicei, în proiecția pe care sunt cotate dimensiunile suprafeței

respective, cu vârful simbolului orientat spre suprafața la care se referă.

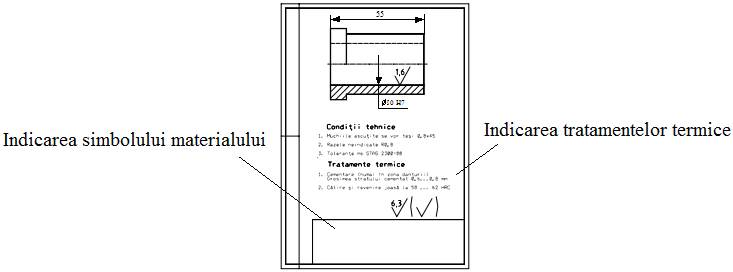

Înscrierea materialului și tratamentelor tehnice

Simbolul

mateialului/oțelului (Anexa.16.1.6) se va marca în caseta dedicată

din indicator. Tratamentele

termice se indică sub formă de

text în/sub rubrica Tratamente termice, când se referă la toată

piesa și/sau în câmpul desenului specificând adâncimea stratului tratat și

caracteristicile mecanice ale materialului.

|