|

Buzdugan I.D., Mogan

Gh.L. Proiectarea roboților ficși. Universitatea Transilvania din Brașov |

|

Anexa.1.1.2 Structura și

funcționarea roboților ficși |

|

Structura

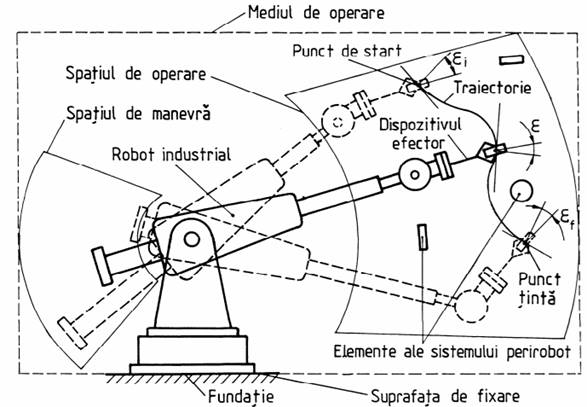

generală a sistemului robot În oricare situație de utilizare a unui robot industrial se impune parcurgerea unui set de traiectorii între punctele de start și țintă din spațiul de operare (fig.1), pentru poziționarea și orientarea controlată a obiectului de manipulat în mediul tehnologic (de operare).

Fig. 1 - Structura sistemului robotului industrial

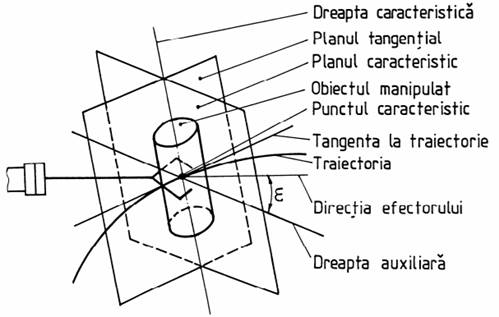

Fig. 2 - Geometria orientării corpului manipulat Obiectul manipulat poate fi un semifabricat/piesă, care este adus pentru a fi prelucrat/asamblat sau respectiv evacuat după prelucrare, sau o sculă/dispozitiv de lucru sau de inspecție (pistol de vopsire, cap de sudare, dispozitiv de înșurubare, polizor de debavurare, aparat/instrument de măsură etc.). Obiectul manipulat, conform succesiunii tehnologice, se poate găsi în staționare, cu sau fără acțiune tehnologică, sau în mișcare pe traiectorii definite. Pentru descrierea sintetică a poziției și orientării obiectului manipulat cu viteze și accelerații impuse în cadrul mișcării generale, acesta se reduce la un punct caracteristic și o dreaptă caracteristică (fig. 2). De obicei, se adoptă ca dreaptă caracteristică, dacă există, una din axele de simetrie ale obiectului de manipulat și ca punct caracteristic centrul de simetrie (când sunt mai multe axe de simetrie), un punct de pe axa de simetrie (când există o singură axă de simetrie) sau centrul de masă. Traiectoria (fig.1 și 2), ca o secvență distinctă asociată unei faze tehnologice, ținând cont de poziția obstacolelor (elemente ale sistemului perirobot), este locul geometric al pozițiilor succesive ale punctului caracteristic, în mișcare. Orientarea obiectului manipulat în punctele curente ale traiectoriei se descrie de poziția direcției planului tangențial, format de dreapta caracteristică și tangenta la traiectorie, prin unghiul de orientare (operare, de lucru) ε, dintre normala la acest plan (dreapla auxiliară) și direcția efectorului robotului. Planul determinat de dreaptele caracteristică și auxiliară se numește plan caracteristic. Mulțimea punctelor din mediul de operare al unui robot industrial (fig.1) care pot fi atinse de punctele caracteristice ale obiectelor de manipulat, formează spațiul de operare (de lucru). Pe de altă parte, mulțimea punctelor din mediul de operare atinse de punctele extreme ale robotului industrial formează spațiul de manevră. Suprafața de fixare a unui robot industrial este suprafața de legătură a bazei cu fundația, față de care se definește și sistemul de coordonate fix asociat robotului industrial. Structura

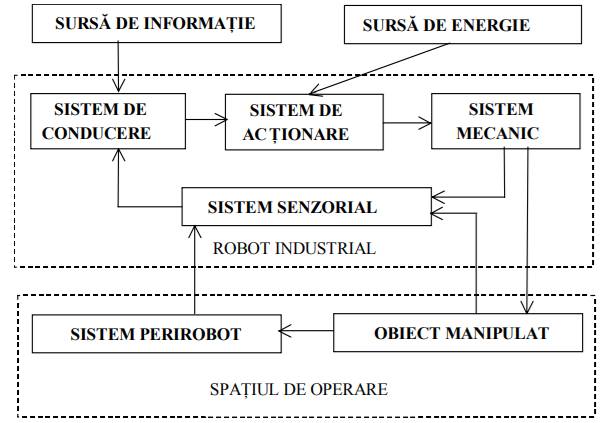

funcțională a roboților industriali Roboții

industriali pot fi considerați ca hipersisteme mecatronice complexe (fig.3),

compuse din următoarele părți principale: -

sistemul mecanic,

care realizează mișcarea dorită a obiectului manipulat prin acționare în sau

asupra mediului de operare; -

sistemul de acționare cu

funcția de a pune în mișcare cuplele cinematice ale sistemului mecanic prin

intermediul unor subsisteme de antrenare cu motoare legate la sursa de

energie; -

sistemul senzorial prin

care se culeg informații privind valorile parametrilor interni care descriu

starea sistemului robotului industrial, precum și valorile parametrilor

externi asociați spațiului de operare și/sau sistemului perirobot; -

sistemul de conducere

procesează informațiile primite de la sursa de informație (operatorul uman,

sisteme de conducere similare și superioare) și/sau de la sistemul senzorial.

Fig. 3 - Sistemele unui robot industrial Sistemele mecanice ale

roboților industriali Mișcarea

punctului caracteristic, asociat unui obiect manipulat, pe traiectorie între

două puncte succesive de pe aceasta, se poate descompune în două secvențe: -

poziționarea în

punctul al doilea, fără modificarea orientării; -

orientarea,

care presupune rotirea în jurul punctului caracteristic, considerat fix. Deci, pornind de la

funcția principală de manipulare (poziționare și orientare) a unui obiect

într-un spațiu de operare dat, sistemul mecanic se compune din următoarele

părți principale: mecanismul de poziționare, mecanismul de orientare

dispozitivul de prehensiune (efector) (fig. 4).

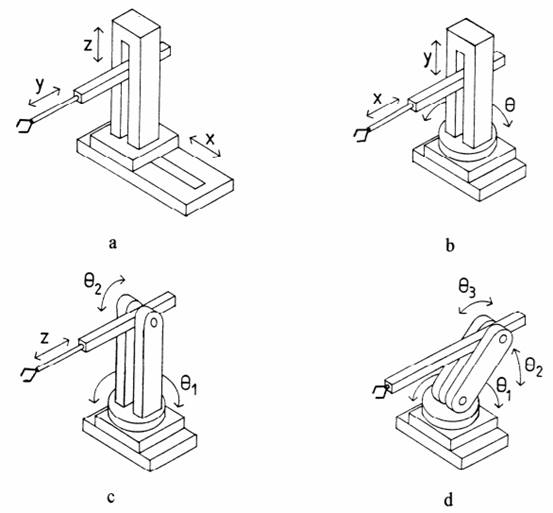

Fig. 4 - Structura sistemului mecanic a unui robot fix serie Pentru ghidarea completă a dispozitivului efector cu obiectul manipulat în spațiul de operare tridimensional, fără obstacole, sunt necesare minumum șase grade de libertate (mișcări independente) ale acestuia, dintre care trei sunt de poziționare (generatoare de traiectorie) și celelate trei sunt pentru orientare. Gradul de mobilitate al structurii mecanice a unui robot industrial este dat de numărul coordonatelor independente necesare pentru definirea neechivocă a pozițiilor tuturor elementelor acestuia. Pentru sistemul mecanic corespunzător unui robot industrial serie, standard, în vederea realizării mișcărilor de poziționare și de orientare a mecanismului efector sunt necesare șase grade de mobilitate, dintre care trei sunt asociate lanțului cinematic de poziționare și celelalte trei sunt ale lanțului cinematic de orientare. Roboții industriali construiți pentru operații tehnologice de complexitate redusă, în multe cazuri practice, din considerente de eficiență efectuează mai puține mișcări independente asupra dispozitivului efector și, deci, au mai puține grade de mobilitate. Mecanismele de poziționare cu trei grade de mobilitate, în funcție de tipul coordonatelor care descriu pozițiile și mișcările diverselor elemente ale, frecvent în practică, definesc structurile de bază de roboți: în coordonate carteziene (fig.5,a), cilindrice (fig.5,b), sferice (fig.5,c) sau unghiulare (fig. 5.d).

Fig. 5 - Mecanisme de poziționare de bază în coordonate: a carteziene, b cilindrice, c sferice, a unghiulatre Mecanismul de orientare, care are ca funcție principală deplasarea unghiulară a obiectului manipulat în raport cu punctul caracteristic asociat dispozitivului efector idealizat prin dreapta caracteristică, realizează mișcări simple, prin analogie cu mișcările încheieturii mâinii sau ale unei nave (fig.6), de: pronație-supinație sau ruliu (roll) în jurul axei x, flexie-extensie sau tangaj (pitch) în jurul axei y și aducție-abducție sau girație (yaw) cu axa z. Mecanismele de orientare cu unul, două, sau trei grade de mobilitate au la bază numai cuple cinematice de rotație, de obicei, ortogonale.

Fig. 6 - Parametrii

mecanismelor de orientare Dispozitivul

de prehensiune sau, mai simplu, efectorul (prehensorul) este

partea finală a sistemului mecanic al robotului industrial (fig.7), care

realizează acțiunea directă asupra obiectului sau sculei de manipulat (v. Anexa.3.1.1).

Acesta este atașat mecanismului de orientare și are funcția de prehensiune

(prindere, menținere și eliberare) a obiectului de manipulat (semifabricat,

piesă) sau a dispozitivului tehnologic (cap de sudură, pistol de vopsire,

polizor, instrument de măsurare etc.). În cazul manipulărilor succesive ale

unui obiect sau dispozitiv tehnologic, cu dispozitivul de prehensiune, se

parcurg repetitiv următoarele faze: de centrare (poziționare), de prindere,

de menținere, de depunere și de eliberare.

Fig. 7 Dispozitive de prehensiune: a pentru manipularea unui semifabricat/piesă, b pentru manipularea unui dispozitiv de sudare Acționarea roboților

industriali Mecanismele de ghidare ale roboților industriali, pornind de la

lanțurile cinematice cu un număr de cuple conducătoare egal cu gradul de

mobilitate, sunt antrenate de subsisteme de acționare motoare prin

intermediul unor mecanisme de antrenare (fig.8). Aceste mecanisme, de obicei,

pot fi acționate de motoare electrice, hidraulice sau pneumatice, liniare sau

rotative.

Fig. 8 Subsistemele de antrenare Motoarele electrice pentru acționarea roboților

industriali, de obicei, motoare de curent continuu, sincrone sau pas cu pas,

sunt frecvent întâlnite în practică datorită sursei energetice cu

disponibilitate cvasigenerală și a compatibilității mărite cu sistemul de

comandă și control. Motoarele electrice cu mișcări controlabile, specifice

roboților industriali, sunt caracterizate de factori ai puterii specifice

(putere/greutate) micșorați și, de obicei, impun considerarea unor transmisii

mecanice și mecanisme intermediare (fig.8). Dintre motoarele de curent

continuu, din considerente de randament, gabarit și eficiență economică, în

construcția roboților se utilizează frecvent cele cu magneți permanenți. Motoarele hidraulice se folosesc, de obicei, pentru

acționarea directă a cuplelor roboților industriali datorită următoarelor

avantaje: raport putere/greutate ridicat, posibilități bune de reglare,

structură constructivă simplă, siguranță în funcționare bună, rigiditate mărită

datorită compresibilității reduse a fluidelor și întreținere ușoară. Dar, pe

de altă parte, aceste motoare sunt costisitoare, datorită necesității

unităților de producere a puterii hidraulice (pompe, acumulatoare etc.), a

echipamentelor de comandă complexe (electroventile, servoventile, servosupape

etc.), precum și a sistemelor de etanșare și, în plus, au funcționări

necorespunzătoare la temperaturi scăzute ale mediului, datorită vâscozității

ridicate a fluidului. Motoarele pneumatice se folosesc pentru acționarea

cuplelor conducătoare și/sau a mecanismelor de prehensiune datorită

simplității instalațiilor și valorii mărite a raportului putere/greutate.

Aceste motoare nu sunt preferate pentru sarcini ridicate, din considerente de

securitate, consecință a folosirii fluidului motor la presiuni ridicate și a

necesității unor dispozitive de frânare care să asigure oprirea cuplelor

cinematice conducătoare în poziții relativ bine determinate. Sisteme senzoriale ale

roboților industriali Senzorii unui robot industrial pot avea următoarele funcții: măsurarea

parametrilor robot pentru controlul în buclă închisă, detectarea și evitarea

coliziunilor, detectarea și evitarea situațiilor neprevăzute, găsirea

pozițiilor obiectelor în spațiul de lucru, corectarea eroroilor induse de

modelele robotului, monitorizarea interacțiunilor cu mediul robot,

inspectarea procesului în care este implicat. De fapt, sistemul senzorial

este compus din subansamble speciale numite traductori (fig. 9) și

echipamente specifice de prelucrare semnale și interfațare care realizează

măsurarea (evaluarea) unor parametri intrinseci ai robotului, legați de

deplasarea pe traiectorie, prin senzori interni (de poziție, viteză,

accelerație și/sau forță etc.), pe de-o parte, și a unor parametri legați de

starea și poziția obiectelor din spațiul de operare prin senzori externi

(tactili, de proximitate, vizuali etc.), pe de altă parte. De obicei,

traductorul transformă informația primară sub forma unui semnal - de tip

mecanic, termic sau chimic - ce caracterizează mediul investigat, într-un

semnal electric analogic sau numeric.

Fig. 9 Schema

bloc a sistemului senzorial Sisteme de conducere ale

roboților industriali Schema

din fig. 10 stă la baza conducerii în buclă inchisă a unui robot

industrial la care corectrea pozițiilor punctelor caracteristice pentru

urmărirea traiectoriei impuse se face având la bază abaterea obținută prin

compararea parametrilor impuși (vectori de stare teoretici) cu cei

determinați prin sistemul senzorial (vectori de stare măsurați). În cazul în

care senzorii pentru determinarea pozițiilor și mișcărilor cuplelor lipsește,

deplasarea punctului caracteristic se face fără corecții, astfel fiind

realizată conducerea în buclă deschisă. Această situație se întâmplă

când precizia solicitată în funcționare este redusă sau atunci când motoarele

de acționare permit rotirea cu acuratețe la semnale de comandă riguros

definite și generate (motoare pas cu pas).

Fig. 10 Schema

sistemului de conducere în buclă închisă Conducerea unui robot

industrial, în cazul general, implică următoarele cerințe: -

generarea traiectoriilor pentru realizarea unei

mișcări impuse; - comanda și controlul în buclă închisă (cu feedback); -

conducerea în contact direct cu obstacole în

spațiul de lucru. Un robot industrial, indiferent de destinație, trebuie să execute

mișcări determinate prin deplasarea condiționată de timp a efectorului pe

curbe definite (traiectorii) în spațiul de operare. Pentru aceasta este

necesar ca în fiecare punct al traiectoriilor să se cunoască pozițiile,

vitezele și accelerațiile mișcării. Parcurgerea traiectoriilor necesare pentru realizarea funcției

principale a unui robot industrial implică determinarea preliminară a

coordonatelor robot de poziție, viteză și accelerație, pentru fiecare cuplă

conducătoare a mecanismului de ghidare. Această operație se realizează,

pornind de la parametrii de poziție și de mișcare (viteză și accelerație)

asociați punctelor caracteristice, prin analiza cinematică inversă.

Traiectoriile pe care se deplasează efectorul, în funcție de procesul

tehnologic, pot fi cu toate punctele impuse sau numai cu anumite puncte țintă

impuse. În primul caz, de conducere pe traiectorie continuă, mișcările

simultane corespunzătoare coordonatelor robot au forme și corelări bine

determinate, spre deosebire de cazul al doilea în care formele pot fi

oarecare, traiectoria obținută nefiind impusă (conducere punct cu punct). În

afară de trecerea prin toate punctele traiectoriilor sau prin punctele țintă

de pe acestea, conducerea unui robot industrial trebuie să asigure și o

mișcare lină, fără frânări și accelerări bruște. Deplasarea în aceste

condiții se asigură dacă pentru coordonatele generalizate se aleg variații în

timp (legi de mișcare) cu funcții de conducere "netede" cu cel

puțin prima derivată continuă. Atingerea punctelor traiectoriilor sau țintă

respectând funcțiile de conducere se realizează prin compararea continuă,

prin intermediul sistemului de conducere, a valorilor instantanee ale acestor funcții la momente de timp ti

impuse, cu valorile coordonatelor impuse punctelor respective. În plus, în

cazul conducerii cu luarea în considerare a contactelor (coliziunilor) cu

obstacole din spațiul de lucru, sistemul de conducere implică și luarea în

considerare a informațiilor de la senzorii externi. ... |